Горячие продукты

Наша продукция богата и разнообразна

Проекты, которые вы не можете пропустить

30

+

Годы основания

10

+

Получить патент на изобретение

20

+

Сотрудничающие клиенты

8

+

Наем лидеров в сфере технологий

Последние продукты

Мы всегда стремимся отдавать долг обществу, предоставляя высококачественную продукцию и безупречный сервис.

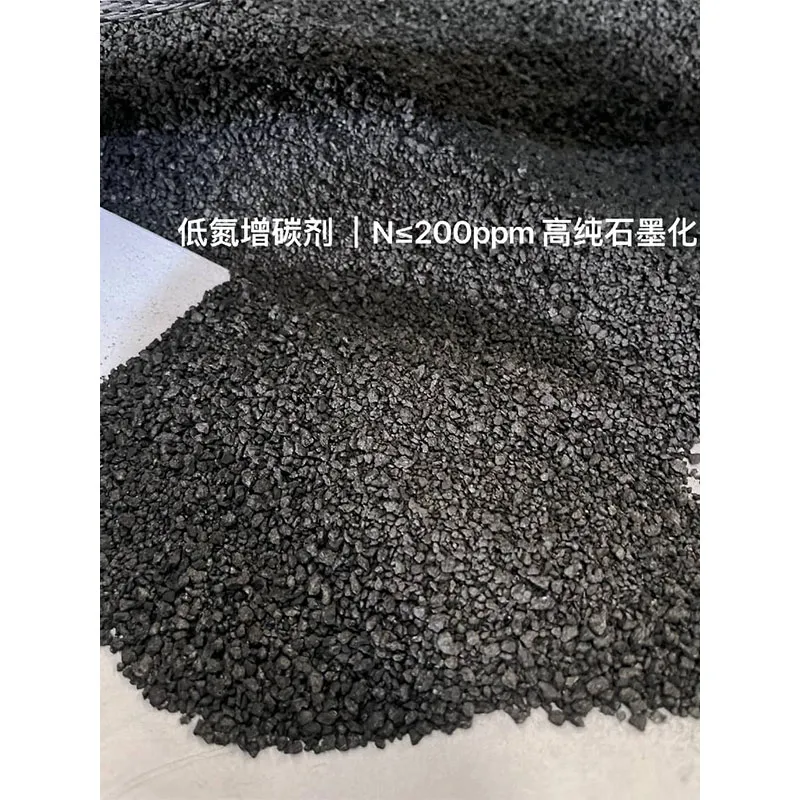

Новая низкосернистая и низкоазотистая углеродная добавка фр. 1-5 мм

Этот новый низкосернистый, низкоазотный агент для увеличения содержания углерода (искусственные гранулы графита) производится из высококачественного низкосернистого, низкоазотного, низкозольного графитового порошка и гранул графита, сформированн... Графитовый порошок 200-325 меш

Данный продукт производится нашей компанией из дробленки высокомощных электродов путем измельчения, магнитной сепарации и помола с классификацией (роликово-кольцевой или шаровой мельницей). Продукт в основном используется в специальных высокотех... Графитированная электродная дроблёнка фр. 0.5-5 мм

В металлургической промышленности графитированную электродную дроблёнку можно использовать в качестве углеродной добавки. В процессе выплавки стали внесение соответствующей суммы дроблёнки позволяет повысить содержание углерода в стали, улучшая ... Графитированная электродная дроблёнка фр. 0.5-3 мм

Графитированная электродная дроблёнка представляет собой отходы и осколки, образующиеся в процессе производства и использования графитированных электродов. После обработки дроблёнка сохраняет превосходные свойства графита: электропроводность, те... Прокаленный нефтяной кокс 0,2-1 мм

Низкосернистый обожжённый нефтяной кокс обычно используется для производства высококачественных графитированных электродов и анодных материалов, находя широкое применение в таких отраслях, как алюминиевый электролиз, где предъявляются высокие тр... Электродная паста с трапециевидным графитом

Графитовая электродная паста представляет собой проводящий материал, поставляемый для использования в электротермическом оборудовании, таком как печи для производства ферросплавов и карбидные печи. Основное сырье для электродной пасты включает у...

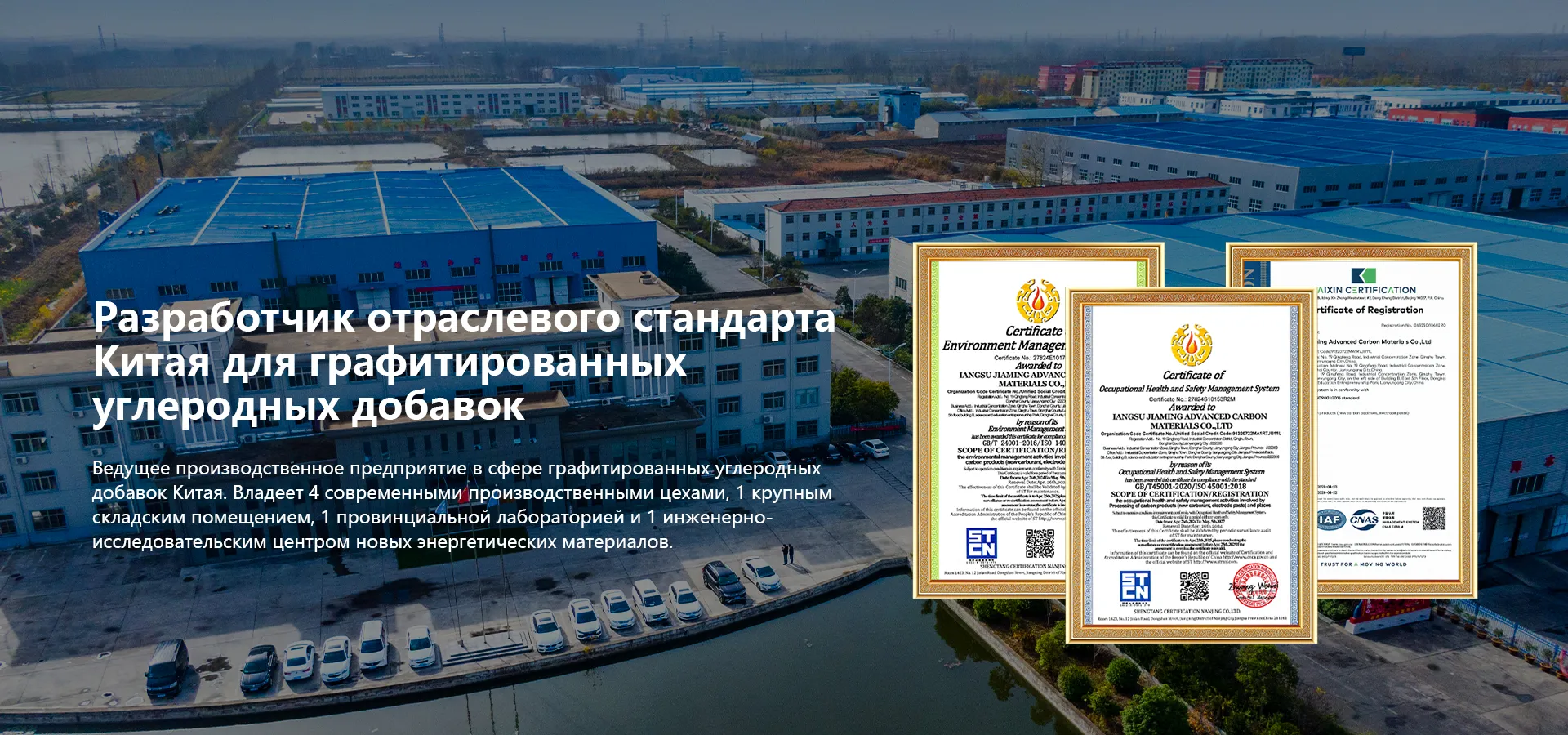

О Hас

Китайский производитель графитовых раскислителей участие в разработке отраслевых стандартов - ООО Цзянсу Цзямин Углеродные Новые Материалы.Компания расположена в городе Ляньюньган провинции Цзянсу и является крупным производственным предприятием в отрасли раскислителей Китая. Годовой объем производства включает: 60 000 тонн графитизированного кокса и малосернистых/малоазотистых раскислителей, 20 000 тонн графитизированных электродных обрезков, 10 000 тонн новых высококачественных малосернистых/малоазотистых раскислителей, 50 000 тонн прокаленного кокса и 30 000 тонн электродной пасты. Были запущены новые производственные линии тиглей и корпусных плит для комплектации анодных материалов.

Новости